|

|||

|

3.4. Склеивание

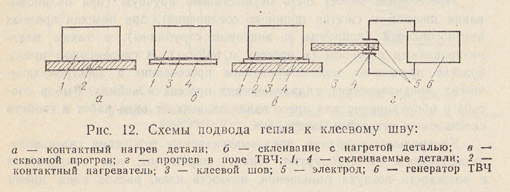

Соединение древесных материалов на клею - основной вид соединений в деревообрабатывающей промышленности. Склеивание применяют для получения заготовок больших размеров из брусков массивной древесины, для скрепления шиповых соединений, изготовления столярно-мебельных щитов, облицовывания деталей. Требования к склеиваемым деталям и заготовкам. Основными видами склеивания массивной древесины являются: склеивание брусков пластями для получения деталей большого сечения; склеивание брусков торцами для получения деталей большой длины; склеивание брусков кромками для получения деталей большой ширины. Склеиваемые заготовки обрабатывают в соответствии с чертежами и технологическими требованиями. Шероховатость поверхностей, образующих наружный (просматриваемый) шов, должна быть согласно ГОСТ 7016—75 не ниже 8-го класса (60 мкм), а образующих внутренний (невидимый) шов — не ниже 6-го класса (200 мкм). Винтовая покоробленность раскладок не должна превышать 2 мм на 1000 мм длины. Влажность деталей должна быть в пределах 8±2%. На склеиваемых поверхностях не должно быть масляных пятен, пыли и других загрязнений. Делянки для склеивания массивных щитов должны быть шириной 30—70 мм. Подготовленные к склеиванию делянки не должны выдерживаться больше одной смены, так как это может привести к короблению, что даст неплотное прилегание склеиваемых поверхностей. Шиповые соединения деталей должны быть обработаны в соответствии с чертежами и утвержденным технологическим, процессом с соблюдением допусков и посадок на шиповые соединения. Облицовки из строганого шпона должны иметь шероховатость поверхности: для древесины дуба, ясеня, ильма не ниже 6-го класса (200 мкм), для остальных пород — не ниже 7-го класса (100 мкм). Поверхность облицовок из лущеного шпона лиственных пород должна иметь шероховатость не ниже 6-го класса (200 мкм), а для шпона хвойных пород — не ниже 5-го класса (320 мкм). Кромки полос шпона, составляющих облицовку, должны иметь шероховатость поверхности не ниже 8-го класса (60 мкм) у шпона, предназначенного для облицовывания дверных полотен, и не ниже 9-го класса (32 мкм) для мебели. Не допускаются зазоры между фугованными кромками полос шпона, сколы на кромках, отщепы, мшистость и вырывы на них. Отклонение от прямолинейности фуговальных кромок должно быть не более 0,33 мм на 11000 мм длины, отклонение от перпендикулярности кромок к пласти — не более 0,2 мм. Облицовки должны иметь рисунок текстуры (простой или фигурный набор), заданный технической документацией. Места сопряжения полос шпона должны быть плотными в виде прямой волосяной нити. Не допускаются расхождения и нахлестки кромок шпона, смещение текстурного рисунка, отставание и морщины клеевой ленты, смещение рисунка клеевой нити. При облицовываний массивных деталей в один слой направление волокон облицовочного шпона должно совпадать с направлением волокон детали. При облицовывании в два слоя направление волокон подслоя должно быть перпендикулярно, а направление волокон облицовочного слоя должно совпадать с направлением волокон облицовываемой детали. В настоящее время при облицовывании деталей стали применять синтетический шпон (пленки на основе пропитанных смолой текстурных бумаг), полимерные пленки, в том числе пористо-монолитные и искусственная кожа, декоративный бумажно-слоистый пластик (ДБСП), древесноволокнистые плиты. Они должны соответствовать ГОСТам и техническим условиям на их изготовление. Облицовки, изготовленные из этих материалов, должны иметь расположение рисунка в соответствии с технической документацией. У облицовки из искусственной кожи до облицовывания должна быть снята по периметру ткань на расстоянии от края 20 мм. Для этого применяют абразивные круги. Для облицовывания щитов следует применять декоративный бумажно-слоистый пластик (ГОСТ 9590—76) или импортный толщиной не более 1,3 мм. В исключительных случаях допускается применять декоративный бумажно-слоистый пластик с большей толщиной, но не превышающей 1,6 мм. Для повышения прочности склеивания оборотная сторона ДБСП должна быть шероховатой, для чего необходимо ее дополнительно обработать шкуркой № 25. Твердые древесноволокнистые плиты должны соответствовать ГОСТ 4598—74. Поверхность плит с гладкой стороны должна быть отшлифована шлифовальной шкуркой до полного снятия парафинового слоя. Основой для облицовывания чаще всего служат древесностружечные плиты (ГОСТ 10632—77). Реже применяют столярные плиты (ГОСТ 13715—78), облицованные с двух сторон. Поверхность деталей, подлежащих облицовыванию, должна быть прошлифована и тщательно очищена от пыли. Не допускаются неотшлифованные участки, масляные пятна и загрязнения. Шероховатость поверхности основы должна быть не ниже 8-го класса (60 мкм). Отклонения по толщине деталей не должны превышать ±0,2 ... 0,3 мм. Для обеспечения равновесной влажности перед склеиванием декоративный бумажно-слоистый пластик и древесные плиты необходимо кондиционировать не менее 72 ч при температуре 18—22° С и влажности воздуха не выше 65%. Режимы склеивания. Режим — это система требований к условиям проведения работ, созданная на основе научных и практических разработок. В режиме должны быть точно определены требования к применяемым деталям и материалам, указаны способы и нормаТйвныё показатели проводимых операций, виды применяемого оборудования. Режим склеивания должен содержать требования к состоянию воздуха в цехе, к склеиваемым деталям, рекомендации по выбору и подготовке клеев, способы и нормы нанесения клея, способы подвода тепла, наложения и нормы давления, рекомендации по видам выдержек, указания по применяемому оборудованию, способы и нормы контроля. Состояние воздуха в производственном помещении определяется необходимостью обеспечения стабильности производственной влажности обрабатываемых деталей и узлов из древесины и требованиями охраны труда и промышленной санитарии. В столярно-мебельном производстве в режимах склеивания предусмотрено, что температура воздуха в помещении должна быть не менее 18° С, а относительная влажность не выше 65%. Состояние воздуха постоянно контролируется психрометрами, установленными в цехах, и регулируется системой отопления и вентиляции или специальными установками для кондиционирования. Общие требования к склеиваемым деталям (влажность, шероховатость поверхности), исходным материалам для приготовления клея и клеевым растворам (рецептура, вязкость) приведены выше. В каждом режиме для склеивания определенных деталей и материалов указаны более подробные их характеристики. Выбор клеев для проведения какого-либо режима всегда имеет ограничения. При этом в режиме могут быть указаны один или несколько видов клеев. Выбирают обычно тот клей, который наиболее удовлетворяет требованиям производства. В режиме также дают рекомендации по составу и приготовлению клеев. Способы нанесения клея определяются видом склеиваемых деталей и объемом производства. На шиповые соединения клей наносят окунанием, кистями, дисками; на брусковые, листовые детали и на щиты — кистями и вальцами. При значительных объемах производства применяют механизированное нанесение клея. Оно повышает производительность и улучшает равномерность нанесения. Для каждого режима склеивания разрабатывают свои нормы расхода клея, которые должны обеспечить образование клеевого шва необходимой толщины. Это позволит получить требуемую прочность склеивания. Существует два способа склеивания: горячий и холодный. Склеивание холодным способом требует длительных выдержек для схватывания клея и выравнивания влажности, что дает низкую производительность оборудования и требует больших производственных площадей. Несмотря на то, что при холодном склеивании в клеевом шве меньше возникает напряжений, его применяют в исключительных случаях. Нагрев клеевого шва ускоряет процесс склеивания. Схемы подвода тепла к клеевому шву даны на рис. 12. Подвод тепла должен быть равномерным ко всем точкам склеиваемых поверхностей. Аккумулирование тепла в части древесины, прилегающей к клеевому шву, происходит при нагревании склеиваемой поверхности детали контактными нагревателями (электрическими или паровыми) с постоянной температурой поверхности. Нагревают одну из двух склеиваемых деталей, другую намазывают клеем. Сквозной прогрев применяют при наклеивании тонкой облицовки. Его производят контактными нагревателями во время прессования. Подогрев в поле ТВЧ осуществляют после сжатия склеиваемых поверхностей. Для получения прочного клеевого шва следует настраивать генератор на такую мощность, при которой минимальное время склеивания составляет 30—40 с.

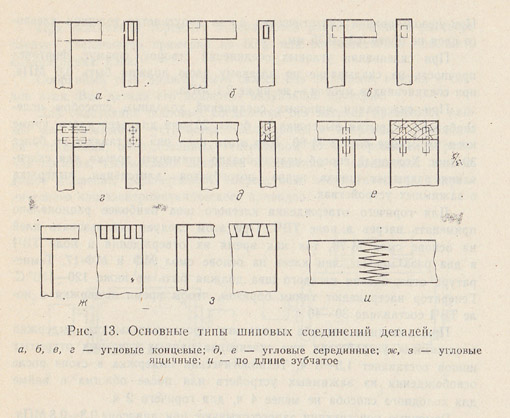

Прессование должно обеспечить плотное сжатие склеиваемых поверхностей. Под давлением поверхности, имеющие некоторые неровности, лучше соприкасаются, клей хорошо проникает в поры древесины и равномерно по всей поверхности подводится тепло. Сжатие должно произойти до схватывания клея. Величина давления при прессовании должна обеспечивать нужную толщину клеевого слоя и зависит от характеристики применяемого клея и склеиваемых материалов. Одно из главных требований при прессовании — равномерность давления по всей склеиваемой поверхности. Выдержка деталей и узлов — не менее важная часть технологического процесса склеивания. Детали и узлы, поступающие на склеивание, должны пройти выдержку для того, чтобы их влажность и температура пришли в соответствие с условиями склеивания. После нанесения клея предусмотрены выдержки: открытая — для удаления из открытого клеевого слоя излишней влаги до наложения облицовочного материала; закрытая — для смачивания клеевым раствором склеиваемых поверхностей после наложения облицовок (до прессования). Во время прессования необходима выдержка под давлением до схватывания клея или его полного отверждения. Наиболее экономичны короткие выдержки. Здесь при холодном способе склеивания увеличивается производительность оборудования, а при горячем, кроме того, сокращается расход тепла на прогрев древесины, не участвующей в процессе склеивания, уменьшаются внутренние напряжения в конструкциях, сокращается время последующей выдержки. Продолжительность выдержки зависит от вида клея, температуры прессования, породы склеиваемой древесины. После удаления деталей и узлов из пресса перед дальнейшей обработкой необходима выдержка для достижения клеевым слоем достаточной прочности, охлаждения, равномерного распределения влаги в материале, стабилизации формы. Выдерживают детали обычно в стопах. Продолжительность выдержки зависит от вида и времени прессования, температуры воздуха цеха. Прессование может быть осуществлено вручную (при облицовывании шпоном и сжатии шиповых соединений), при помощи простых приспособлений (клиновые и винтовые струбцины), а также механизированным способом (в прессах и ваймах). В современном производстве применяют механизированное прессование в электромеханических, пневматических, гидравлических прессах и ваймах. Выбор способа и оборудования для прессования зависит от вида работ и свойств склеиваемых деталей и материалов. Контрольные операции, предусматриваемые режимами склеивания, разнообразны. Контролируют такие параметры, как температура и влажность воздуха помещения, вязкость клея, расход клея, время выдержек, температура нагревателей, давление, прочность склеивания, внешний вид изделий и др. Нормативы проверяемых параметров указаны конкретно в каждом режиме. Большинство параметров контролируют при помощи приборов: термометров, вискозиметров, часов, манометров; внешний вид — визуальной проверкой. Прочность склеивания проверяют в лаборатории по образцам, отбираемым по ГОСТ 9620—72 и испытываемым на скалывание по ГОСТ 9624—72. Склеивание шиповых соединений. Существует много типов столярных соединений (ГОСТ 9330—76). Наиболее употребляемые в столярно-мебельных изделиях типы соединений приведены на рис. 13. Шиповые соединения склеивают для получения прочных неразъемных соединений.

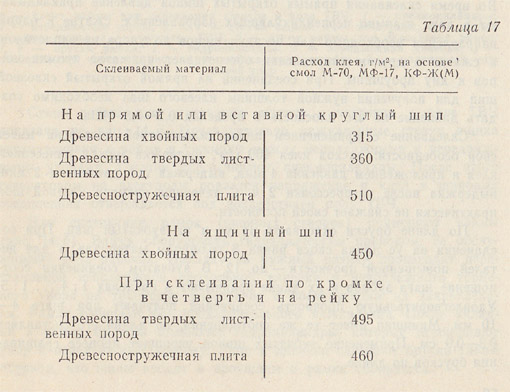

При склеивании шиповых соединений применяют клен синтетические горячего и холодного отверждения, приготовленные на основе смол М-70, КФ-Ж(М), МФ-17, и поливинилацетатную дисперсию. Наносят клеи на шиповые соединения кистями, щетками, клеенаносящи-ми дисками на обе сопрягаемые поверхности. Расход клея зависит от вида клея, материала и шипового соединения (табл. 17).

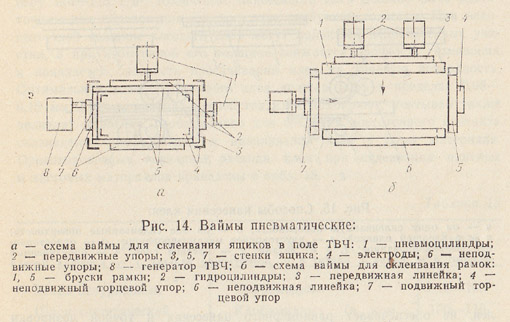

На прочность соединения влияет толщина клеевого шва. Наиболее прочное склеивание получают при. толщине шва 0,08—0,15 мм. При использовании синтетических клеев допускается толщина клеевого слоя не более 0,3—0,35 мм. При склеивании угловых соединений створок, фрамуг, форточек прочность на скалывание по клеевому слою должна быть 0,6 МПа, при соединениях в мебели — не ниже 2,1 МПа. При склеивании шиповых соединений холодным способом целесообразна открытая выдержка не более 20 мин для всех клеев, кроме клея на основе смолы М-60. Для этого клея она составляет не более 30 мин. Холодный способ целесообразно применять только для склеивания закрытых шипов, иначе потребуется длительная выдержка в зажимных устройствах. Для горячего отверждения клеевого шва наиболее рационально применять нагрев в поле ТВЧ. При этом следует использовать клей на основе смол М-70, так как время их отверждения в поле ТВЧ в два раза меньше, чем клеев на основе смол МФ и МФ-17. Температура отверждения клеевого шва должна быть не ниже 120—130° С. Генератор настраивают таким образом, чтобы время выдержки в поле ТВЧ составляло 30—40 е. При холодном способе склеивания продолжительность выдержки в зажимных устройствах при склеивании прямых сквозных открытых шипов составляет 1,5—3 ч. Технологическая выдержка в стопе после освобождения из зажимных устройств или после обжима в вайме для холодного способа не менее 4 ч, для горячего 2 ч. Рамочные конструкции запрессовывают при давлении 0,3—0,8 МПа. Во время склеивания прямых открытых шипов давление прикладывают в двух взаимно перпендикулярных направлениях: сжатие в одном направлении необходимо для посадки шипов до упора их заплечиков, а сжатие в другом направлении обеспечивает прижатие кромки шипов к дну проушины. При соединении на прямой открытый сквозной шип для получения нужной толщины клеевого шва необходимо создать давление на его плоскость в пределах 0,3—0,5 МПа. Склеивание с применением поливинилацетатной дисперсии имеет свои особенности: расход клея 400 г/м2, выдержка между нанесением клея и приложением давления 4 мин, выдержка под давлением 2 мин, выдержка после распрессовки 2 ч. С течением времени клеевой шов практически не снижает своей прочности. По длине бруски склеивают на ус и на зубчатый шип. При соединении на ус длина скоса равна 8 толщинам материала, а для деталей повышенной прочности — до 12. В зубчатом соединении соотношение шага зубцов к их длине принимают в пределах 1:4... 1:5. Удовлетворительную прочность соединений получают при шаге 4— 10 мм. Минишип имеет те же соотношения, но длина его составляет 0,3—0,9 см. Применение зубчатых шипов упрощает процесс сращивания брусков по длине. При склеивании торцевых Поверхностей расход клеевого раствора следует увеличивать примерно на 50% или соответственно повышать концентрацию клея. Собранный узел должен быть склеен без перекосов, вмятин и следов клея. Все детали его подлежат визуальной проверке. Для склеивания шиповых соединений без нагрева применяют ваймы или зажимные устройства. Склеивание с нагревом производят на установках, оборудованных генератором ТВЧ. Перемещение рабочих органов, сжимающих шиповые соединения и создающих необходимое давление, осуществляют посредством пневматического, гидравлического или электромеханического приводов.

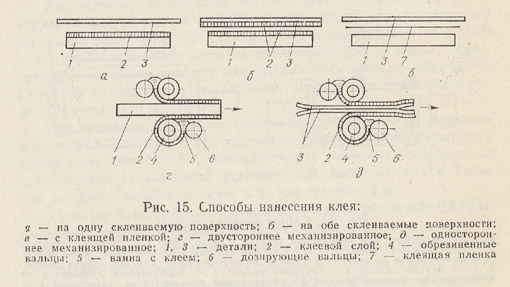

Схема ваймы для склеивания ящиков с нагревом в поле ТВЧ показана на рис. 14, а. Предварительно наживленные стенки ящика устанавливают в вайме и сжимают между неподвижными и передвижными упорами. Сжатие обеспечивают пневмоцилиндры. После этого генератором на электроды подается напряжение и клей в шиповых соединениях отверждается под воздействием поля ТВЧ. Для склеивания рамок (оконных створок) применяют ваймы (рис. 14,6). Вайма оборудована гидравлическим приводом, ее обслуживают двое рабочих. Наладку на нужный размер производят перестановкой неподвижной продольной линейки и неподвижного торцевого упора на требуемое расстояние с последующим их закреплением. Рамки собирают без предварительного наживления. После укладки в вайму брусков включают гидроцилиндры, которые перемещают упор и передвижную линейку. Упор и линейка сдвигают бруски таким образом, что шипы входят в проушины и рамка собирается. Склеивание листовых и плитных материалов. Особенность процесса склеивания листовых и плитных материалов — наличие больших площадей склеивания и необходимость применения устройств, обеспечивающих значительные величины суммарных давлений. Клей наносят на одну или на обе склеиваемые поверхности. На две склеиваемые поверхности клей наносят, если он легко впитывается и состоит из компонентов, которые нельзя смешивать заранее, чтобы не сократить срок его жизнеспособности. На поверхность склеиваемых материалов клей наносят вручную или механизированным способом. Для ручного нанесения используют лубяные кисти или волосяные щетки. Этот способ малопроизводителен, не обеспечивает равномерного нанесения и точной дозировки клея и может применяться только при небольших объемах работ. Механизированным способом клей наносят на приводных клеенамазывающих станках с дозирующими вальцами. Равномерность его нанесения обеспечивается обрезинеипыми вальцами. На станках клей наносят на одну или две стороны детали. При склеивании листовых материалов с плитными клей обычно наносят на заготовку из плиты. На рис. 15 показаны способы нанесения клея. При нанесении его на одну склеиваемую поверхность клеевой слой нанесен только на одну деталь; при нанесении клея на обе склеиваемые поверхности клеевые слои нанесены на обе детали. При использовании клеящей пленки ее помещают между двумя склеиваемыми поверхностями.

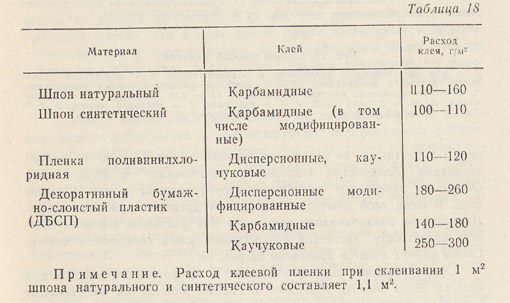

При двустороннем механизированном нанесении клей наносят на одну плитную деталь; при одностороннем механизированном нанесении клей наносят на две листовые детали. Обрезиненными вальцами наносят слой клея, поступающего из ванны. Расход еГо регулируется дозирующими вальцами. В процессе нанесения клей должен иметь определенную температуру, поэтому емкости или ванны с клеем оборудуют устройствами для нагрева или охлаждения — водяными или паровыми рубашками, электронагревателями. Нормы расхода клея зависят от вида клея, склеиваемого материала и технологии последующей обработки. Чем ниже концентрация и вязкость клея, тем больше его расход. Менее плотный материал впитывает больше клея. Например, норма расхода клея при нанесении на древесностружечную плиту 150—160 г/м2, а при нанесении на фанеру 1110—115 г/м2. Количество нанесенного клея должно быть достаточным для образования клеевого шва требуемой толщины. При недостаточной толщине клеевого слоя могут появиться непроклеенные участки, а при избыточной его толщине снижается прочность склеивания и появляется опасность просачивания клея на лицевую поверхность. Оптимальная толщина клеевого слоя должна быть в пределах 0,08— 0,15 мм. Нормы расхода и свойства клея подбирают, учитывая также величину давления, необходимого для создания достаточного контакта склеиваемых поверхностей и вдавливания клея в поры материала. Ориентировочные величины расхода клея при склеивании плитных и листовых материалов приведены в табл. 18.

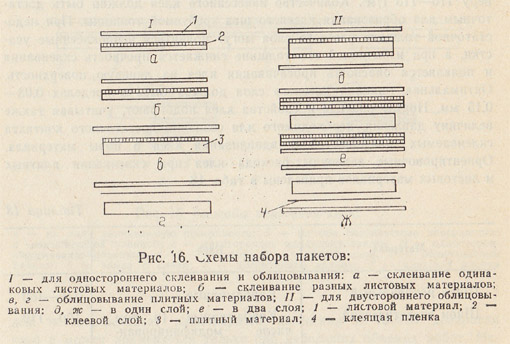

При склеивании плитных и листовых материалов возможны различные варианты сочетаний материалов в склеиваемом блоке. Склеивают между собой одинаковые листовые материалы одной толщины (древесноволокнистая плита, фанера, шпон); разнообразные листовые материалы разной толщины (древесноволокнистая плита И шпон, фанера и шпон); листовые и плитные материалы (древесностружечная плита и шпон, столярный щит и шпон, столярная плита и шпон, древесностружечная плита и декоративный бумажнослоистый пластик). Правильный подбор слоев при склеивании одинаковых листовых материалов исключает коробление склеенных блоков. При склеивании двух разнородных листовых материалов возможна последующая деформация деталей. Склеивать разнородные материалы допускается, если полученные из них детали в изделии крепятся (задние стенки и донышки ящиков мебельных изделий). Склеивая листовые материалы с плитными, во избежание коробления основу (щит из плиты) оклеивают облицовками (листовыми заготовками) с двух сторон. Облицовки наклеивают на каждую сторону основы в один или два слоя. В один слой обычно облицовывают древесностружечные плиты. Двухслойное облицовывание применяют для получения высокого качества поверхности. Заготовки с нанесенным клеем собирают в пакеты. Схемы набора пакетов приведены на рис. 16.

Сформированные пакеты склеивают в скоростных однопролетных прессах. Если пакеты помещают в горячие прессы, их обкладывают с двух сторон металлическими прокладками. При холодном прессовании из пакетов формируют блок с металлическими прокладками между ними. Для повышения равномерности распределения давления при прессовании используют амортизаторы, которые укладывают на металлические прокладки. Листовые и плитные материалы склеивают холодным и горячим способами. Для большинства процессов применяют горячий способ, как более производительный. При облицовывании плит декоративным бумажно-слоистым пластиком применяется в основном холодный способ, так как он дает меньшие напряжения при склеивании. Для создания давления используют одноэтажные, многоэтажные и валковые прессы. Давление в большинстве режимов составляет, МПа: с применением жидких клеев 0,5—1, при использовании клеящей пленки 1,2—1,5, при облицовывании синтетическими пленками с получением готовой поверхности 2—2,5. Режимные параметры для процессов склеивания листовых и плитных материалов выбирают в соответствии с технологической документацией с учетом применяемых материалов. -----------------------------

|

||

Используются технологии uCoz