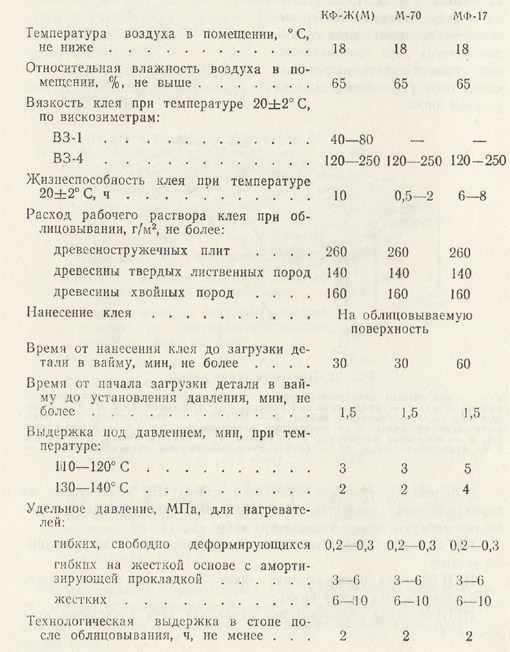

|

|||

|

3.5. Облицовывание

Подготовка основы. Для качественного облицовывания необходимо, чтобы детали имели определенные допуски по толщине. При облицовывании деталей в многопролетных прессах натуральным шпоном и декоративным бумажно-слоистым пластиком холодным способом допустимо отклонение по толщине плит ±0,3 мм. При сплошном шпатлевании, порозаполнении, облицовывании пленками, а также при облицовывании в однопролетных скоростных прессах разнотолщинность детали не должна превышать ±0,2 мм. Это требование необходимо выполнять потому, что в один пролет пресса закладывается несколько деталей. Более толстые детали будут подвергаться более высоким давлениям и упрессовке, а для тонких деталей давление будет недостаточным. Кроме того, детали могут получаться клиновидными и т. п. Детали с заданными отклонениями по толщине получают калиброванием на рейсмусовых и широколенточных -шлифовальных станках. Лучшие результаты (±0,2 мм) дает обработка щитов на широколенточных шлифовальных станках. При калибровании необходимо равномерно снимать слой с двух сторон щита, иначе он может покоробиться. Однако только калибрование не обеспечивает требуемого качества подготовки поверхности. Поверхность основы под облицовывание должна иметь равномерную структуру без ослабленных или излишне твердых мест, впадин, клеевых и жировых пятен, смолы. Гниль, смоляные кармашки и сучки удаляют и заделывают вставками вручную или при обработке на полуавтоматических станках для высверливания отверстий и заделки их пробками. Клеевые и жировые пятна удаляют, протирая поверхность соответствующими растворами. Разного рода впадины (заколы, задиры, царапины, вырывы волокон) заделывают местным шпатлеванием. Шпатлевка после высыхания должна иметь незначительную усадку, ее твердость должна быть близкой к твердости материала поверхности. При облицовывании тонким облицовочным материалом (синтетическим шпоном, полимерными пленками) необходима тщательная подготовка поверхности. Поверхности с неравномерной структурой (необлицованные древесностружечные плиты) целиком шпатлюют. Порозаполнение используют для облицованных шпоном плит при подготовке их под напрессовывание прозрачных пленок, а также для облицованных и необлицованных плит с равномерной плотной поверхностью при подготовке их под облицовывание непрозрачными пленками. Рецептура и параметры режима порозаполнеиия следующие: Рецептура, мас. ч.

Составы наносят на станках с обрезиненными вальцами. Пакеты собирают с металлическими прокладками, имеющими шероховатость поверхности не ниже 8-го класса (ГОСТ 2789—73). Отверждают порозаполнитель в горячих прессах. Шероховатость облицовываемой поверхности должна быть в таких пределах, чтобы было обеспечено необходимое качество на последующих операциях. Требования шероховатости поверхности перед обработкой следующие:

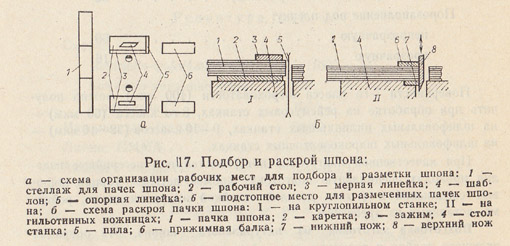

Поверхности 7-го класса шероховатости (100 мкм) можно получить при обработке на рейсмусовых станках, 8-го класса (60 мкм) — на шлифовальных цилиндровых станках, 9—10 классов (32—16 мкм) — на шлифовальных широколенточных станках. При качественной подготовке поверхностей под несерийные изделия проводят специальную подготовку кромок деталей, торцов шиповых соединений и стыков деталей оклейкой их раскладками, рейками, вставками из древесины. Подготовка заготовок из натурального шпона. Эта операция включает подбор и разметку, раскрой и фугование кромок пачек шпона. При облицовывании применяют строганый (ГОСТ 2977—77) и лущеный (ГОСТ 99—75) шпон. Абсолютная влажность строганого и лущеного шпона должна быть 8 ±2%. Различают мелкослойный и крупнослойный шпоны — по проявлению годовых слоев, а также правую и левую стороны листа — по состоянию поверхности. Правая сторона (более гладкая и плотная) получается на поверхности шпона, прилегающей к прижимной линейке во время его изготовления. Левая сторона (более шероховатая, с мелкими разрывами). При изготовлении шпона она сходит с острия ножа. Предпочтительно, чтобы лицевой стороной шпона была правая сторона. Пачку шпона подбирают по породам древесины, размерам, качеству, цветовому и текстурному рисунку листов. При обработке лущеного шпона, идущего на изготовление внутренних облицовок, пачки шпона не подбирают. Для максимального выхода шпона первый лист отобранной пачки размечают по шаблонам. Это дает возможность формировать облицовку с наиболее красивым рисунком при минимальных отходах шпона. Рабочий, производящий разметку, должен знать размеры и назначение всех облицовок для деталей изделия. Подбор и раскрой шпона показаны на рис. 17.

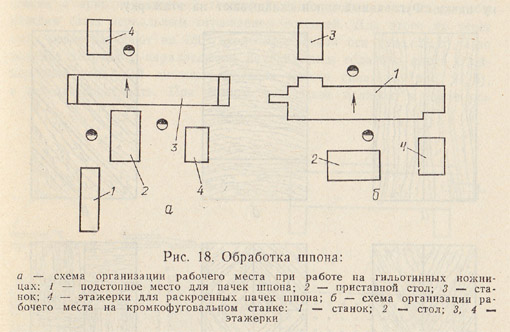

Пачки шпона хранятся на стеллаже. Их подбирают и размечают на рабочих столах, имеющих мерную линейку, разного рода шаблоны, опорную линейку. Размечают шпон цветными мелками или карандашами. Размеченные пачки укладывают на подстопное место. Для простых рисунков наборов облицовок и при хорошем качестве шпона в отдельных случаях пачки шпона не подбирают и не размечают. Пачки шпона раскраивают по намеченным линиям сначала поперек, а затем вдоль направления волокон. При раскрое полосы в пачке не должны смещаться. Перекос реза не допускается. Раскраивают шпон на круглопильных и ленточнопильных станках, бумагорезательных машинах и гильотинных ножницах. При раскрое на круглопильных станках (рис. 17, 6, I) пачку шпона закрепляют на каретке зажимом. Каретка перемещается по пазам стола станка до пилы. После опиловки продольные кромки не имеют чистоты поверхности и их необходимо фуговать. Операция фугования не требуется, если шпон раскраивают на гильотинных ножницах с прижимной балкой (рис. 17, 6, II). Пачку шпона укладывают на столе, зажимают прижимной балкой и обрезают ножами. Схема организации рабочего места на гильотинных ножницах показана на рис. 18, а. С подстопного места пачки шпона перекладывают на стол и на станке раскраивают. Раскроенные пачки укладывают на этажерки. Необходимо постоянно следить за остротой лезвий режущих ножей.

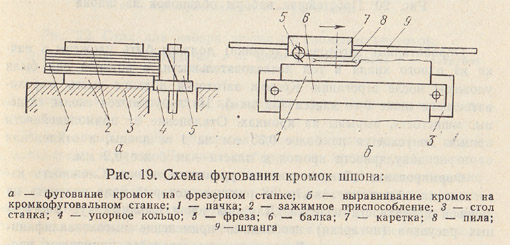

Кромки делянок в пачках фугуют на фрезерных, фуговальных и кромкофуговальных станках. Схемы фугования кромок шпона даны на рис. 19. При фуговании на фрезерном станке пачку шпона зажимают в приспособлении и вместе с ним перемещают по столу станка. При перемещении зажимного приспособления по упорному кольцу кромки обрабатываются фрезой. Кромки выравнивают на кромкофуговальном станке. Пачку шпона укладывают на стол станка, зажимают балкой. При движении каретки с пилой и фрезой по направляющей на кромке вначале опиливают крупные неровности, а затем фрезеруют тонкий слой, что позволяет получить требуемое качество поверхности.

Кромки следует обрабатывать при скорости подачи каретки 6 м/мин и скорости резания фрезы не менее 25 м/с. Толщина слоя, снимаемого фрезой за один проход, должна быть не более 1,5 мм. Схема организации рабочего места при работе на кромкофуговальном станке показана на рис. 18, б. Пачки нефугованного шпона с этажерки перекладывают на стол, на котором выравнивают кромки в пачке. В станке обрабатывают вначале одну, а затем вторую кромку пачки. Фугованный шпоп складывают на этажерку. Обработанные заготовки (делянки) должны быть уложены в пачки из одного кноля в той последовательности, в которой они были уложены после строгания. Кромки заготовок должны иметь шероховатость не ниже 9-го класса (32 мкм). Не допускаются сколы, отщепы, мшистость, вырывы на кромках. Отклонение от прямолинейности кромок допускается не более 0,33 мм на 1 м длины, а отклонения от перпендикулярности кромок к пласти — не более 0,2 мм.

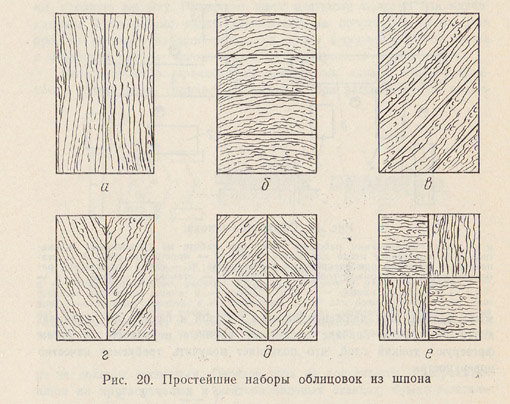

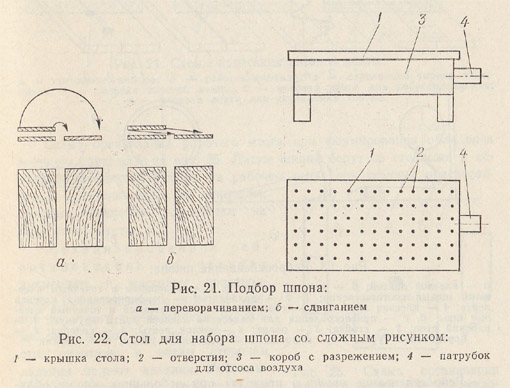

Формирование облицовок из натурального шпона. Сложность изготовления облицовки зависит от рисунка, который надо получить на лицевой поверхности изделий. Для получения сложных художественных рисунков (интарсия) необходимо применение высококвалифицированного ручного труда. В массовом производстве применяют простые и фигурные наборы облицовочного шпона. Наиболее удобен набор в рост (рис. 20, а). Косой и поперечный наборы позволяют использовать короткие отрезки шпона (рис. 20, б, а). Из фигурных наборов наиболее просты наборы в елочку, крестом и шашечный (рис. 20, г, д, е). Делянки подбирают с соблюдением текстурного рисунка древесины в соответствии с проектом на данное изделие. Смежные делянки шпона с ярко выраженной текстурой подбирают в лист так, чтобы каждая была зеркальным отражением соседней. Для этого их через одну переворачивают на 180° вдоль продольной оси (рис. 21, а). При подборе делянок с параллельным направлением годичных слоев с однородной текстурой смежные делянки можно сдвигать (рис. 21,6), а не переворачивать. При четном количестве делянок в листе ось симметрии должна проходить по средней фуге, при нечетном — по средней делянке.

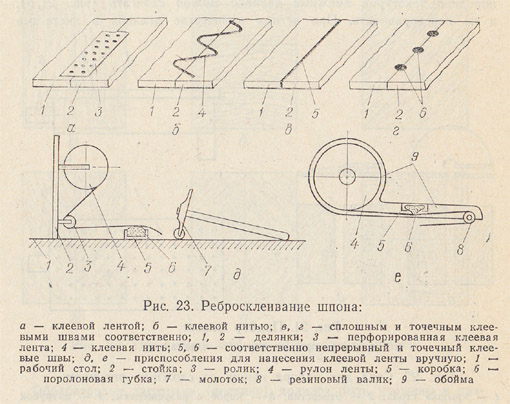

Подобранные делянки облицовок шпона помечают цветным мелом и складывают в пачки. Делянки подбирают на простых рабочих столах, а делянки для облицовок со сложным рисунком — на специально оборудованных рабочих столах (рис. 22). Стол имеет крышку с отверстиями на всей поверхности. Крышка герметично прикреплена к пустотелому коробу, внутри которого создается разрежение при отсосе воздуха через патрубок. Делянки, положенные на крышку стола, плотно присасываются воздухом и удерживаются на ней до тех пор, пока производят набор и крепление их между собой. После этого отсос воздуха отключают и готовую облицовку легко снимают. Для получения облицовок из шпона делянки соединяют кромками, т. е. проводят ребросклеивание посредством клеевой ленты, клеевой нити, клеевого шва (рис. 23, а, б, в, г). Ребросклеивание клеевой лентой можно проводить вручную и на станках. Если клеевая лента при облицовывании закладывается внутрь, ее перфорируют, т. е. пробивают несколько рядов отверстий, что исключает операцию сошлифовывания . клеевой ленты после облицовывания.

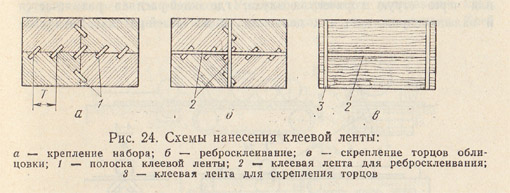

Ребросклеивание вручную проводят при небольшом объеме облицовочных работ и на отдельных операциях изготовления фигурных наборов. Клеевую ленту наносят при помощи различных приспособлений. Стационарное приспособление (рис. 23, д) устанавливают на рабочем столе. На кронштейне стойки подвешивают рулон клеевой ленты и ролик. В коробке находится увлажненная поролоновая губка, прижимом к которой смачивают клеевой слой ленты. Лента прикатывается к сдвинутым вместе листам шпона молотком с рифленым роликом. Переносное приспособление (рис. 23, е) также имеет рулон клеевой ленты и в коробке влажную поролоновую губку. Смоченную клеевую ленту резиновым валиком прикатывают к шпону. Все детали приспособления смонтированы на обойме. Приспособление во время работы держат в руке. Клеевую ленту при ребросклеивании вручную вначале наносят отдельными полосками (рис. 24, а) с интервалом Т=20 ... 50 мм для предварительного крепления набора, а затем сплошной лентой для ребросклеивания делянок (рис. 24,6). Кроме того, клеевую ленту применяют для скрепления торцов облицовок (рис. 24, б), так как они при перекладывании могут быстро разрушиться.

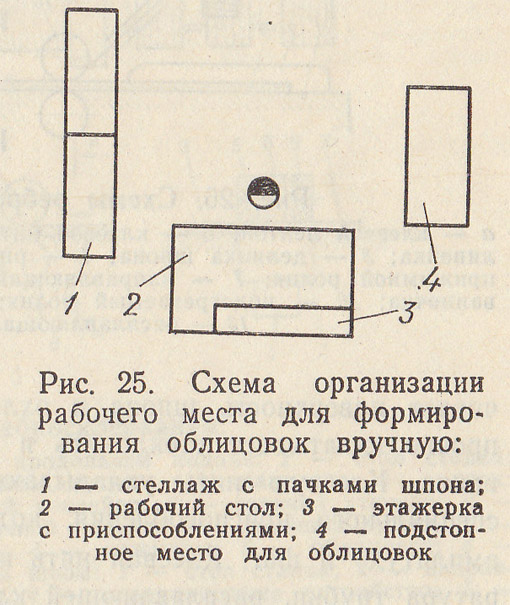

Схема организации рабочего места при формировании облицовок вручную приведена на рис. 25. Листы шпона берут со стеллажа и собирают по рисунку набора на рабочем столе при помощи приспособлений, расположенных на этажерке. Готовые облицовки укладывают на подстопное место.

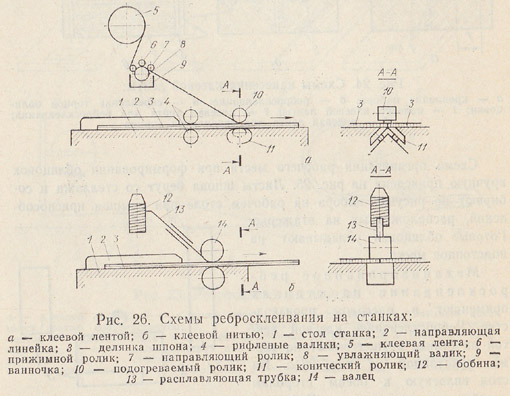

Механизированное ребросклеивание на станках применяют в массовом производстве. Ребросклеивание клеевой лентой на станке осуществляют по схеме, показанной на рис. 26, а. На стол вплотную к обеим сторонам линейки подают делянки. Рифлеными валиками шпон подается на склеивание. Одновременно клеевая лента разматывается, проходит через направляющие ролики, прижимается прижимным роликом к увлажняющему валику, смачиваемому теплой водой из ванночки, и также подается на склеивание. Делянки шпона прижимаются кромками друг к другу коническими роликами, а клеевая лента прикатывается подогреваемым роликом. После выхода из-под горячего ролика глютиновый клей на клеевой ленте быстро охлаждается и схватывается. К двум склеенным делянкам можно наращивать следующие делянки до получения набора нужной ширины. Клеевая лента должна быть из бумаги массой не более 45 г/м2. Скорость подачи выбирают в диапазоне 5—40 м/мин. Температура воды, смачивающей клеевую ленту, составляет 30° С.

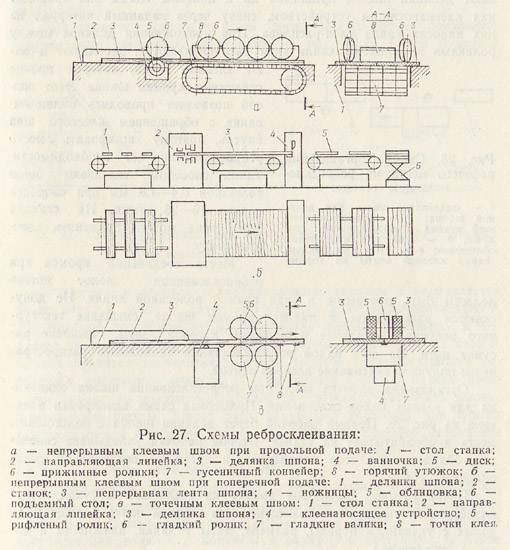

Ребросклеивание клеевой нитью показано на рис. 26, б. На стол по обеим сторонам линейки вплотную укладывают делянки. Состоящая из нитей стекловолокна, покрытых клеем-расплавом, клеевая нить разматывается с бобины, пропускается через нагретую трубку или через струю горячего воздуха, где клей-расплав размягчается и вальцом прижимается к делянкам шпона. Клей-расплав нити смачивает поверхность шпона и охлаждается вальцом. Застывший клей прочно схватывает стеклонить и делянки шпона — происходит склеивание. Клеевую нить укладывают зигзагом при помощи колебаний специального приспособления, которое настраивают на необходимую амплитуду и шаг. Клеевая нить имеет толщину 0,28—0,38 мм. Температура трубки, расплавляющей клеевую нить, составляет 500—520° С. Скорость подачи станка 20—30 м/мин. Клеевую нить используют и для склеивания торцов облицовок. Ребросклеивание с применением клеевого шва производят двумя видами шва: непрерывным и точечным (рис. 27). Непрерывный шов при продольной подаче получают следующим образом. Делянки шпона с предварительно нанесенным на кромки и подсушенным коллагеновым или синтетическим клеем подают продольно на стол станка по обеим сторонам направляющей линейки, в прорези которой вращается диск, наносящий на кромки шпона раствор формалина или хлористого аммония из ванночки. Делянки прижимаются роликами. Так как ролики установлены под углом к направлению движения шпона, они прижимают кромки делянок в процессе склеивания одну к другой. В зоне склеивания шпон перемещается гусеничным конвейером и обогревается утюжком. Утюжок нагревает и расплавляет клей, который затем схватывается, и листы выходят уже склеенными. Клей наносят на обе кромки с расходом 200—230 г/м2. В зависимости от толщины шпона температуру поверхности утюжка выбирают 120— 175° С, а скорость подачи 18—25 м/мин.

При ребросклеивании непрерывным клеевым швом при поперечной подаче делянки шпона с нанесенным на кромку клеем склеиваются при нагревании в станке в непрерывную ленту, которая ножницами разрезается на отдельные облицовки. Таким способом склеивают шпон толщиной 0,5 мм и более. В зависимости от типа станков длина склеиваемой кромки равна 1,5—3,7 м. Количество склеиваний в минуту около 20. Точность обрезки формата облицовки составляет ±3 мм. Непрерывный клеевой шов дает хорошую прочность только при склеивании шпона с продольным направлением волокон. При ребросклеивании точечным клеевым швом на столе укладывают делянки шпона, прижимая их к линейке. Когда они проходят над клеенаносящим устройством, снизу через заданный интервал на них наносят капли клея-расплава. При прохождении делянок между роликами и валиками капли клея расплющиваются, застывают и дают клеевые точки, которые прочно соединяют кромки шпона. Этот способ позволяет проводить облицовывание с обращением клеевого шва внутрь, поэтому шлифовать место ребросклеивания нет необходимости. Таким способом склеивают шпон толщиной 0,4—1,8 мм при скорости подачи 10—25 м/мин. На станках этого типа можно применять клеевую ленту. Места соединения кромок при ребросклеивании полос шпона должны быть плотными, в виде прямой волосяной линии. Не допускаются расхождение и нахлест кромок шпона, смещение текстурного рисунка, отставание и морщины клеевой ленты, смещение рисунка нити. Из всех видов ребросклеивания наибольшее распространение получило склеивание клеевой лентой.

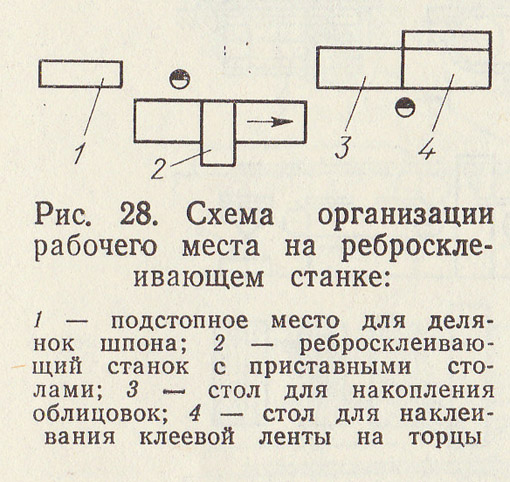

Организация рабочих мест при ребросклеивании шпона однотипна для разных видов склеивания. Примерная схема планировки показана на рис. 28. Первый рабочий берет делянки шпона с подстопного места и обрабатывает на станке. Второй рабочий укладывает склеенные облицовки на стол накопления, а затем на специальном столе оклеивает торцы. Пачки готовых облицовок хранят на стеллажах в сухом, отапливаемом, вентилируемом помещении. На каждой пачке должен быть ярлык с указанием породы, размера, даты укладки, влажности и даты ее определения. Изготовление облицовок из синтетических пленок. Синтетический шпон и пленки для ламинирования изготовляют на основе пропитанных смолами бумаг. По функциональному назначению они делятся на декоративные пленки и пленки-подслой. Декоративные пленки выполняют с рисунком, имитирующим текстуру древесины или других видов. Они могут быть и без рисунка — однотонными. Смолы, которыми пропитывают бумажное полотно, при сушке в синтетическом шпоне доводят до полной поликонденсации, а в пленках для ламинирования— до частичной. Процесс изготовления пленок на основе пропитанных смолой бумаг состоит из изготовления специальных сортов рулонных белых или фоновых (окрашенных) бумаг, печатания (при необходимости) рисунка на бумаге, пропитки и сушки бумажного полотна (до заданной степени поликонденсации смолы), резки полотна на листы или намотки в рулон.

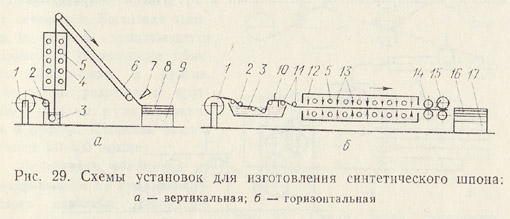

Для пропитки, сушки и резки синтетического шпона применяют вертикальные установки, показанные на рис. 29, а. Рулон бумаги 1 разматывается, и полотно по направляющим валикам 2 направляется на пропитку в ванну 3. Затем оно сушится в вертикальной шахте 4, обогреваемой калориферами 5. Полученная пленка конвейером 6 подается на резку ножом 7 на листы и укладку в стопу 8 на стол 9. Однако принятая технология пропитки (полное окунание бумаги) затрудняет вытеснение воздуха из серединного слоя, а низкая прочность бумаги во влажном состоянии не позволяет увеличить высоту вертикальной шахты. Кроме того, отсутствие устройств для снятия излишков смолы и отжима воздуха не позволяет получать стабильное качество пленки. Установки работают при скорости подачи 0,5—1 м/мин и температуре в шахте 80—100° С. Кроме вертикальных, применяют горизонтальные установки, в которых высушиваемая пленка поддерживается на воздушной подушке (рис. 29,6). Полотно бумаги разматывается с рулона 1 и системой направляющих валиков 2 подается в ванну 3 с раствором. В ванне бумага вначале касается одной стороной пропиточного раствора. Она интенсивно пропитывается, воздух при этом вытесняется на другую сторону. Затем бумагу полностью погружают в раствор, где она окончательно пропитывается. Ракельные ножи 10 снимают излишки смолы, а приводные валики 11 подают полотно в горизонтальную сушильную камеру 12 с калориферами 5. В сушильной камере полотно поддерживается потоками воздуха 13 во взвешенном состоянии. Тянущие валики 14 подают пленку из сушильной камеры, роторный нож 15 режет ее на заданные листы, которые укладываются в стопы 16 механизмом 17. Одна описанная установка заменяет десять установок вертикального типа. Скорость подачи установки 5-10 м/мин, температура в зонах сушки 80—150°С. На основе горизонтальных установок с воздушной подушкой создают централизованные участки по производству синтетического шпона. В настоящее время начали применять установки с намоткой пленки в рулоны (вместо резки на листы) и отделкой ее поверхности.

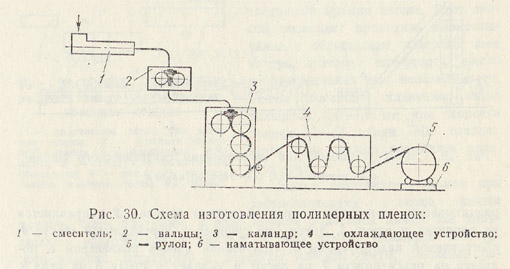

Полимерные пленки изготавливают методами раздувания, вытягивания, каландрирования, прессования и др. Пленки вырабатывают из синтетических смол, в которые добавляют пигменты, пластификаторы, стабилизаторы. Для облицовывания применяют пленки прозрачные и непрозрачные, монолитные и пористо-монолитные, цветные однотонные, с рисунком, с тиснением. Наиболее применимы пленки, получаемые методом каландрирования (рис. 30). Исходные компоненты (поливинилхлоридная смола, АБС-пластик и др.) загружают в смеситель и перемешивают до получения однородной массы, которую пропускают через вальцы. Полученный полуфабрикат в каландре превращается в пленку, пленка охлаждается в устройстве и сматывается в рулон наматывающим устройством. Процесс идет при температуре валов каландра до 150° С. Толщина пленки 0,2—0,6 мм. Рисунок на пленку наносят методом печати. Пленки дублируют бумагой, тканями, фольгой, а также выпускают с готовым клеевым слоем. Материал для облицовывания кромок изготовляют в рулонах и в виде полос. Его делают на основе пропитанных карбамидными или полиэфирными смолами бумаг и на основе полимерных смол. Кромочный материал делают однослойным и дублированным. Дублированный материал обеспечивает лучшее качество облицовывания. Все виды пленок могут проходить такую дополнительную операцию, как тиснение пор.

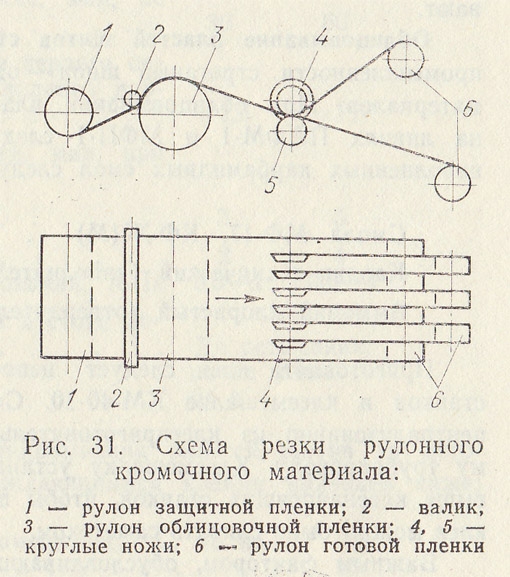

Синтетический шпон и полимерные пленки раскраивают на том же оборудовании и по тем же схемам, что и натуральный шпон. Рулонный кромочный материал раскраивают на бобинорезательных машинах (рис. 31). При отделке лак может попадать на кромки щита, поэтому необходимо предохранять от размывания поверхность кромочного материала. Для этого на кромки при разрезании их на полосы прикатывается защитная пленка с липким слоем. После отделки щита эта пленка легко снимается. Защитная пленка из рулона прикатывается валиком к поверхности облицовочной пленки в рулоне. Обе пленки разрезаются круглыми ножами и наматываются в рулоны. Скорость подачи пленки 20—30 м/мин. Подготовка облицовок из декоративного бумажно-слоистого пластика. Декоративный бумажно-слоистый пластик (ГОСТ 9590—76) используется в производстве различной мебели, для облицовывания дверей, стен. Этот материал устойчив к действию химических и пищевых продуктов. Он состоит из нескольких слоев бумаги, пропитанных синтетическими смолами и спрессованных при высоком давлении в монолитный слой. При одностороннем облицовывании пластей щитов получают асимметричную конструкцию с неуравновешенными внутренними напряжениями, приводящими к короблению деталей. Однако, если коробление не превышает 11,5 мм на 1000 мм или уравновешивание внутренних напряжений предусмотрено конструкцией изделия, специальных мер для устранения коробления не требуется. Для уменьшения коробления на противоположную сторону щитов наклеивают компенсирующие облицовочные материалы: шпон строганый, лущеный, синтетический, декоративный бумажно-слоистый пластик и другие листовые материалы. Выбор типа компенсирующей облицовки и ее толщина зависят от различных факторов и производится опытным путем. Толщина компенсирующей облицовки, как правило, бывает равна толщине применяемого декоративного бумажно-слоистого пластика. Перед склеиванием пластик и компенсирующие материалы подвергают выдержке при температуре 18—22° С, влажности воздуха не выше 65% в течение 72 ч. Декоративный бумажно-слоистый пластик раскраивают на круглопильных станках по схемам раскроя листовых материалов и не гильотинных ножницах по схемам раскроя натурального шпона. Обратная сторона пластика согласно ГОСТ 7016—75 должна иметь 8-й класс шероховатости (60 мкм). Ее обрабатывают на шлифовальных станках шкуркой № 25, очищают от пыли и обезжиривают. Облицовывание пластей щитов строганым шпоном. В мебельной промышленности строганый шпон — один из основных облицовочных материалов. При облицовывании пластей щитов строганым шпоном на линиях ПЛФМ-1 и МФП-1 следует применять клеи на основе наполненных карбамидных смол следующего состава (маc. ч.):

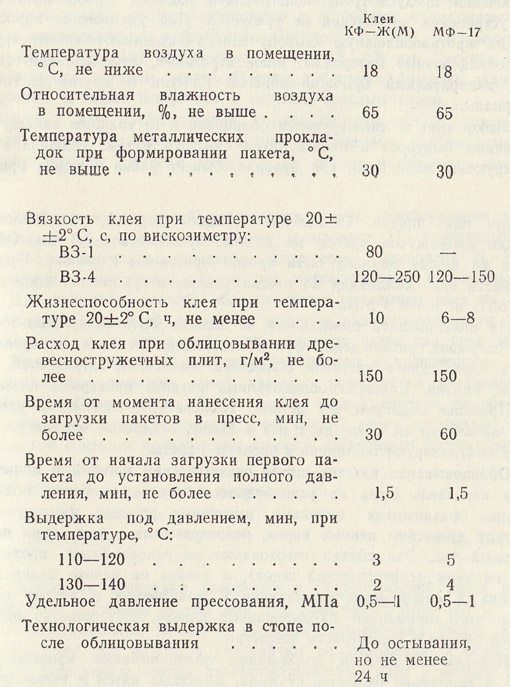

Важным фактором, обусловливающим режим облицовывания, является количество клея, наносимого на 1 м2 облицовываемой поверхности. Оптимальная толщина клеевого слоя должна быть 0,08—0,15 мм. Величина давления при облицовывании зависит от площади облицовываемых поверхностей и применяемых материалов. Продолжительность выдержки в прессах под давлением зависит от температуры и вида применяемого клея. Рекомендуемый режим облицовывания пластей щитов строганым шпоном на линии ПЛФМ-1 следующий:

Технологический режим облицовывания пластей щитов на автоматических линиях быстроотверждающимися клеями приведен ниже:

На облицованной поверхности не должно быть воздушных пузырей, разрывов, расхождения фуг и потемнения их от клея, просачивания клея, сдвига чистовой облицовки, нахлесток, загрязнений, отщепов, вмятин. Качество облицованных деталей проверяют визуально. Проверке подлежат все детали. Температуру, вязкость и расход клея проверяют не реже двух раз в смену, остальные параметры режима контролируют постоянно в процессе работы. Облицовывание пластей щитов синтетическим шпоном и полимерными пленками. Одна из разновидностей отделки мебели — облицовывание различными пленками, имеющими рисунок, имитирующий текстуру древесины ценных пород, непрозрачными и имеющими определенный тон. Эти пленки изготовляют на основе бумаг, пропитанных смолами (синтетический шпон), а также на основе поливинилхлорида и сополимеров винилхлорида, полиэфиров и других смол. Кроме того, применяют дублированные пленки, состоящие из пропитанной бумаги и полимерного покрытия. Поверхность деталей, подлежащих облицовыванию, прошлифовывают и тщательно очищают от пыли, масляных пятен и загрязнения. Влажность деталей должна быть 8±2%. Для горячего способа облицовывания рекомендуются следующие рецептуры клеев:

Для холодного способа облицовывания применяют клеи на основе поливинилацетатной дисперсии, которую при необходимости перед применением разводят водой и процеживают через два слоя марли. При облицовывании синтетическим шпоном и полимерными пленками большое значение имеет качество поверхности металлических прокладок. Периодически (1—2 раза в месяц) лицевые поверхности прокладок шлифуют на станках типа ШлПС, затем промывают горячей водой с мылом и покрывают смазкой следующего состава, маc. ч.:

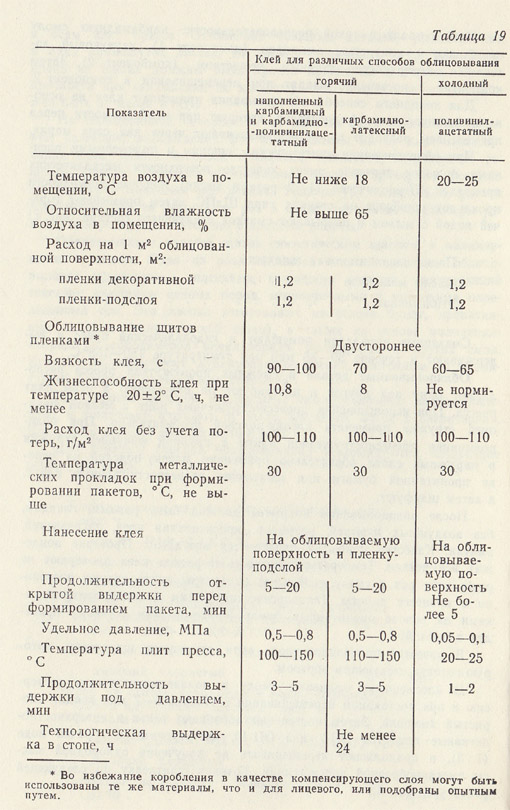

Облицовываемые детали в смежных промежутках пресса располагают одну под другой и центрируют по отношению к осям плит пресса. При использовании древесностружечных плит с мелкой фракцией стружки применять пленку-подслой необязательно. При облицовывании древесностружечной плиты с крупной фракцией стружки в наружных слоях обязательно применяют пленку-подслой на основе пропитанной бумаги или шпатлюют древесностружечную плиту, а затем шлифуют. После облицовывания покрытие должно быть ровным, гладким, без воздушных пузырей, разрывов, просачивания клея, загрязнений, вмятин. Качество покрытия проверяется визуально. Проверке подлежат все детали. Температуру, вязкость и расход клея проверяют не реже двух раз в смену, остальные параметры контролируют постоянно в процессе работы. Технологический режим облицовывания пленками на основе пропитанных бумаг (синтетическим шпоном) приведен в табл. 19.

В качестве подоблицовочного слоя применяют шпатлевку, которую готовят следующим образом. В клеемешалку заливают смолу и поливинилацетатную дисперсию и при постоянном перемешивании в течение 5—7 мин вводят хлористый аммоний. Затем постепенно добавляют тальк и поверхностно-активные вещества ОП-7 или ОП-10, растворенные в горячей воде (1:3), и продолжают перемешивать до получения однородной массы сметанообразной консистенции. Готовят шпатлевку по следующей рецептуре, мас. ч.:

Для обработки металлических прокладок можно рекомендовать Следующий способ, обеспечивающий 10—20 запрессовок без смазывания. Смазать прокладки с помощью поролонового тампона кремнийорганической жидкостью ГКЖ-94 (20 г/м2), уложить на плиты пресса и выдержать 6—7 ч при температуре 120—130° С. Технологический режим сплошного шпатлевания пластей древесностружечных плит под облицовывание текстурной бумагой и пленками следующий:

Пласти щитов облицовывают синтетическим шпоном и полимерными пленками па том же оборудовании, что и при облицовывании строганым шпоном. Основные дефекты при облицовывании пленками возникают по тем же причинам, что и при облицовывании строганым шпоном. Просачивания клея при облицовывании синтетическим шпоном можно избежать, если применять пленку с содержанием водорастворимой смолы не более 114%; расход, клея должен быть 90— ПО г/м2 и удельное давление в прессе 0,5—0,6 МПа. Прилипание синтетического шпона к прокладкам или ленте пресса при облицовывании предупреждают, используя пленку влажностью 3—4%. Облицовывание пластей щитов декоративным бумажно-слоистым пластиком. Поверхности изделий облицовывают двумя способами: холодным и горячим. При холодном способе облицовывания исключается влияние температурного фактора на качество изделий, поэтому прессование предпочтительнее осуществлять без нагрева, т. е. при обычной температуре цеха. Однако при холодном склеивании происходит неравномерное распределение влажности в облицованном щите за счет миграции влаги клея в поверхностные слои склеиваемых деталей. Для выравнивания влажности по всему сечению детали, а также для установления равновесной влажности щиты после прессования необходимо кондиционировать в условиях цеха в течение определенного времени, указанного в режимах. Поверхности щитов, облицованные декоративным бумажно-слоистым пластиком, по условиям эксплуатации условно можно разделить на две группы:

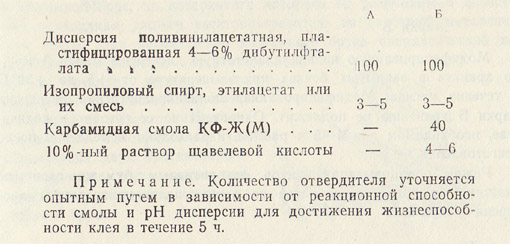

Для облицовывания щитовых элементов второй группы применяют клеи на основе поливинилацетатной дисперсии, пластифицированной 4—6% дибутилфталата, а также клеи на основе поливинилацетатной дисперсии, модифицированной органическими растворителями. Модифицированную поливинилацетатную дисперсию выпускают двух марок — А и Б. Рецептура их приведена ниже:

Для приготовления модифицированной поливинилацетатной дисперсии марки Б в клеемешалку заливают пластифицированную поливинилацетатную дисперсию, при включенной мешалке вводят карбамидный клей и перемешивают в течение 5—10 мин до полного совмещения. Затем в полученную смесь при перемешивании вводят изопропиловый спирт или этилацетат и 10%-ный раствор щавелевой кислоты. Если дисперсия поставляется непластифицированной, ее необходимо предварительно пластифицировать дибутилфталатом. Для этого прежде всего эмульгируют дибутилфталат: 0,3 мас. ч. эмульгатора ОП-10 растворяют в 8 мас. ч. воды и заливают небольшими порциями при интенсивном перемешивании 100 частей дибутилфталата. Содержание дибутилфталата в полученной смеси должно быть 92,3%. При пластифицировании дисперсии производят пересчет на 100%-ный дибутилфталат. Эмульгированный дибутилфталат вливают в поливинилацетатную дисперсию и в течение 20—30 мин интенсивно перемешивают. Полноту совмещения дисперсии с дибутилфталатом определяют визуально следующим образом: дисперсию с помощью стеклянной палочки распределяют по стеклу. Отсутствие жирных пятен в слое дисперсии указывает на полную совместимость с дибутилфталатом. Режим приготовления модифицированной поливинилацетатной дисперсии марок А и Б следующий:

Режим облицовывания щитов декоративным бумажно-слоистым пластиком с применением клеев на основе поливинилацетатной дисперсии следующий:

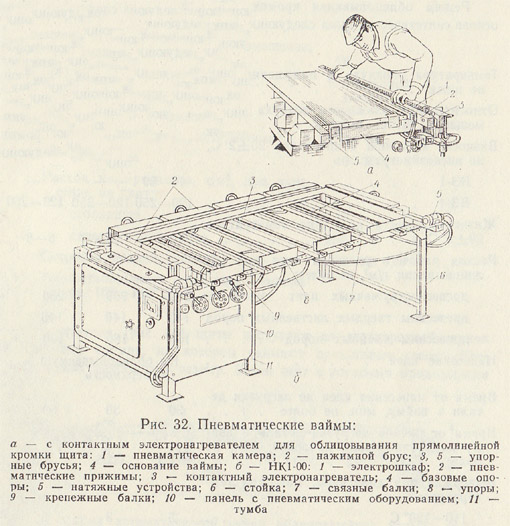

Облицовывание кромок щитов на позиционном оборудовании. В качестве облицовочного материала для облицовывания кромок щитов при работе на позиционном оборудовании обычно применяют строганый шпон. Наиболее распространенное позиционное оборудование для облицовывания кромок щитов — ваймы с электроконтактными нагревателями (рис. 32). На основании ваймы установлены два упорных бруса и нажимной брус, на поверхности которого по резиновым и асбестовым прокладкам уложен электронагреватель из сплошной металлической ленты. При перемещении нажимного бруса пневматической камерой, выполненной из прорезиненного рукава, кромки щита прижимаются к электронагревателю и запрессовываются. При необходимости одновременного облицовывания двух противоположных кромок щита нагреватель может быть установлен также на упорном брусе.

В производстве мебели применяют ваймы НК, компонуемые из нормализованных элементов. Набор нормализованных элементов позволяет собирать четыре типоразмера вайм:

Режим облицовывания кромок щитов с применением клеев на основе синтетических смол следующий:

Облицовывание кромок щитов на автоматической линии МФК-1М. При работе на автоматизированном оборудовании в качестве облицовочного материала, кроме строганого шпона, применяют различные пластики на основе пропитанных бумаг. Связующим при работе на автоматических линиях служат клеи-расплавы. Технологический режим облицовывания кромок щитов с применением клея-расплава ТКР-4 следующий:

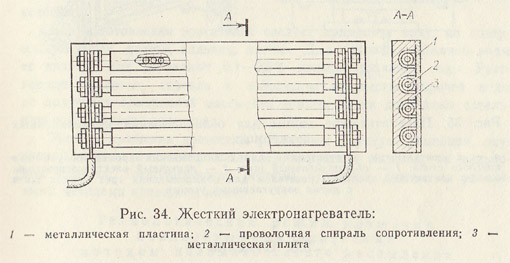

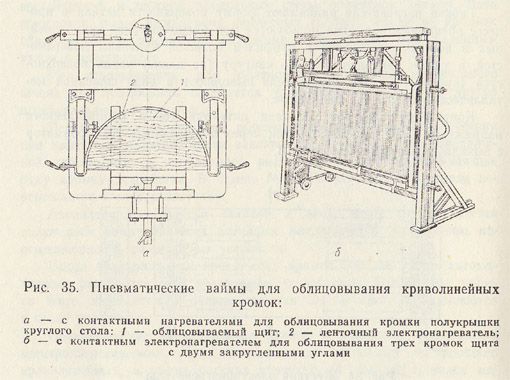

После нанесения облицовки на щит передний и задний свесы кромочного материала автоматически обрезаются пильными головками. Верхний и нижний продольные свесы облицовок кромок щита снимаются двумя шпинделями фрезерных головок. Фаски на кромках обрабатываются фасочными головками, повернутыми под заданным углом к пласти щита. При использовании для облицовывания кромок натурального шпона его поверхность шлифуется установленными одна за другой шлифовальными головками. Переналадка станков для обрезки кромок и их облицовывания при изменении размеров щита заключается в перемещении передвижной стрелы станка, на которой расположены все обрабатывающие одну кромку устройства. В станке МФК-1М передвижная стрела перемещается электродвигателем. Автоматическая работа станков и всей линии осуществляется включением пневматических конечных выключателей посредством перемещающихся транспортных устройств. После облицовывания продольных кромок щит на линии автоматически разворачивается поворотным устройством. Поперечные кромки щита обрезаются и облицовываются. Затем щиты укладываются в стопу укладчиком. Облицовывание криволинейных кромок в ваймах с контактными электронагревателями. При облицовывании небольших по площади криволинейных, а также плоских поверхностей деталей и узлов мебели (пилястр, ножек, кромок щитов) наиболее целесообразен нагрев клеевых слоев контактным способом при помощи электрических нагревателей, которые отделены от клеевого слоя тонким облицовочным шпоном. Выдержка деталей в запрессованном состоянии сокращается до 2—3 мин по сравнению с 2—3 ч при холодном облицовывании. Таким образом, повышается производительность оборудования в 40—60 раз, сокращается его количество на заданный объем производства и создается возможность включения операции облицовывания в конвейерный поток. Способ контактного электрического нагрева широко распространен при облицовывании криволинейных поверхностей при помощи жестких контрпрофильных цулаг и гибких лент. Запрессовочное оборудование для ускоренного облицовывания с контактным электрообогревом по конструктивному исполнению мало отличается от подобного оборудования, применямого для холодного облицовывания. Контактные электронагреватели в зависимости от конструкции разделяются на жесткие и гибкие. Жесткие нагреватели (рис. 34) имеют металлический корпус с заданной формой рабочей поверхности, соответствующей форме облицовываемой детали. Такими нагревателями пользуются для обогрева плоских, а также криволинейных в поперечном сечении (с профилем небольшой кривизны) поверхностей. В качестве нагревательных элементов в них наиболее часто применяют проволочные спирали и сплошные ленты сопротивления.

Гибкие нагреватели принимают форму поверхности детали в процессе облицовывания. Ими пользуются при облицовывании криволинейных в поперечном сечении с профилем большой кривизны поверхностей, а также криволинейных по контуру (по длине) узких поверхностей (кромок). Гибкие нагреватели выполняют в виде сплошной металлической ленты или секционные. Контактные электронагреватели питаются током промышленного напряжения (220 или 380 В) или через понижающий трансформатор с выходным напряжением до 36 В. В ваймах с контактным обогревом, предназначенных для ускоренного облицовывания криволинейных поверхностей и кромок, для создания рабочего давления целесообразно использовать пневматические приводы поршневого и камерного типов. В процессе работы ваймы необходимо:

-----------------------------

|

||

Используются технологии uCoz